本文目录:1、模具加工珠宝和纯手工珠宝有什么区别?

2、想知道下压铸模具的制作过程,大概是什么步骤流程啊?

什么是铸造模型模具?

4、压铸模具的加工工艺有哪些?

模具加工珠宝和纯手工珠宝有什么区别?

纯手工首饰从选材开始,完全依靠创作者的手工艺。一般步骤是设计和选材,然后直接在作品上加工、打磨、切割、抛光雕塑。即使量产,所有纯手工首饰都是 的,就像世界上不会有两幅一模一样的画一样。纯手工首饰是根据材料和工匠的技能来定价的。手工艺品的价格一直在波动很大,价格也会虚高。

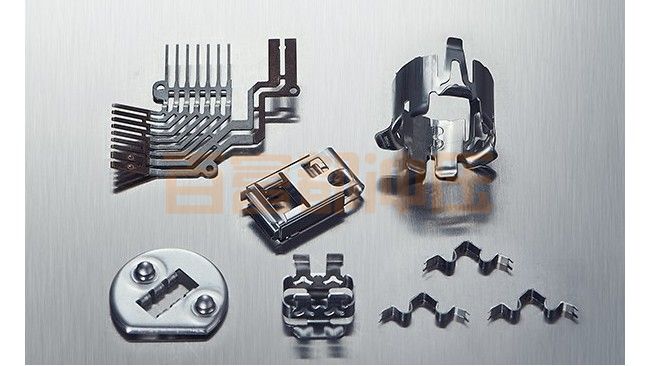

模具加工珠宝的初始步骤与纯手工制作步骤相同,但原型基本上不会出售。模具是通过树脂、石膏或各种金属在机床上根据原型珠宝开模铸造的。然后,原材料将通过压铸、注塑、吹塑、挤出、冶炼、冲压、压铸或锻造等方法生产量产品,也可以根据同一样品对外观差异不大的原材料进行机械化切割和打磨,金属模具加工珠宝的成本相对较高,但优点是可批量生产的每一件作品与原型作品没有太大区别,加工人的工作量也相对较小。

想知道下压铸模具的制作过程,大概是什么步骤流程啊?

收到客户产品图纸后,召开生产会议,研究工艺方案,进行产品压铸工艺分析,与客户沟通,修改提高质量的地方。方案确定后,技术部门开始设计压铸模具。三维软件分模,转到CAD进行标注,出图。图纸送到工艺部制作工艺,或直接交给生产管理,他会安排工艺,然后进行加工。常用的加工方法有:铣削、磨削、线切割、电火花等。零件制作完成后,汇总到钳工组,由钳工组装模具,并在压铸机上试模,技术人员需要在场。如果压铸铸件符合客户标准,即可投入生产使用。

什么是铸造模型模具?

铸造模型很久以前就被称为铸造模具,现在被称为铸造模具,事实上,这是一个概念。铸造模具主要包括砂铸模具、重力铸造模具、木模具。木模具是砂型(手动砂箱)。重力铸造主要生产铝制品,型腔为产品。砂铸模具用于生产砂壳,然后用砂壳铸造产品。

压铸模具的加工工艺有哪些?

定模:固定在压铸机定模安装板上,直浇与喷嘴或压室连接

动模:固定在压铸机动模安装板上,随动模安装板作为开合模移动合模时,闭合形成型腔和铸造系统,液体金属在高压下充满型腔;开模时,动模与固定模分开,铸件借助动模上的启动机构启动.

二).压铸模结构根据作用分类

型腔:外表面直浇(浇口套)

成型零件2)浇注系统模浇(镶块)

型芯:内表面内浇口

余料(3)导向部件:导柱;导套;导套;

(4)推出机构:推杆(顶针)、复位杆、推杆固定板、推板、推板导柱、推板导套.

(5)侧向抽芯机构:凸台;孔洞(侧)、持块、限位弹簧、螺杆.

(6)溢流系统:溢流槽、排气槽.

冷却系统

(8)支撑部件:定模;动模座板、垫块(装配、定位、安装功能)【编辑本段】压铸模具采购选用信誉好、技术高、经验丰富的专业压铸模具厂制造模具。压铸模具是一种特殊的机械。那些专业的压铸模具厂有适合生产压铸模具的机床,可以保证模具的尺寸精度;他们有经验丰富的 模具技术人员,技术人员的丰富经验是压铸模具实用性和易用性的保证;他们与材料供应商和热处理厂关系密切,有完善的售后服务体系。良好的模具设计和制造是压铸模具寿命长、故障低、效率高的基础。低成本的劣质压铸模具,将表现出低生产效率、高故障的压铸生产,让您浪费大量昂贵的压铸时间,花更多的钱。[编辑本段]压铸模具安装模具安装调整工应经过培训合格

⑴、模具的安装位置符合设计要求,使模具的升力中心与压铸机之间的距离尽可能小,使压铸机的大杠受力更加均匀。

⑵、定期检查模具吊环螺栓、螺孔、吊装设备是否完好,确保吊装时人身、设备、模具的安全。

⑶、定期检查压铸机大杠的应力误差,必要时进行调整。

⑷、安装模具前,彻底清洁机器安装面和模具安装面。检查所使用的顶杆长度是否合适,所有顶杆长度是否等长,所使用的顶杆数量不少于4个,并放置在规定的顶杆孔内。

⑸、压板和压板螺栓应具有足够的强度和精度,以避免在使用中松动。压板数量应足够,更好 四面压,每面不少于两面。

⑹、大型模具应有模具支架,避免使用中模具下沉错位或坠落。

⑺、带大抽芯的模具或需要复位的模具也可能需要移动和固定模具分开安装。

⑻、冷却水管及安装应密封。

⑼、模具安装后的调整。调整合模紧度。调整压力参数:快速压力速度、压力压力、增压压力、慢压力行程、快速压力行程、冲头跟进距离、启动行程、启动复位时间等。调整后,将棉丝等软物放入压力室,模拟整个压力过程两次,检查调整是否合适。

⑽、调整模具到动、定模之间有适当的距离,停止机器运行,放入模具预热器。

⑾、将保温炉设置在规定的温度下,并配备规定容量的勺子。【编辑本段】正确使用压铸模具,制定正确的压铸工艺,正确熟练的压铸工操作和高质量的模具维护,对提高生产效率、保证压铸件质量、降低废品率、降低模具故障、延长模具寿命至关重要。

制定正确的压铸工艺

压铸工艺是压铸工厂技术水平的体现。它能正确结合压铸机、模具、铸件、压铸合金等生产要素,以更低 的成本生产出符合客户要求的压铸产品。因此,必须重视压铸工艺工程师的选拔和培训。压铸工艺工程师是压铸生产现场的总技术负责人。除制定正确的压铸工艺,根据生产要素的变化及时修订压铸工艺外,还负责模具安装调整工、压铸操作人员和模具维修人员的培训和改进。

⑴、确定最合理的生产率,并规定每个压缩周期的周期时间。生产率过低不利于提高经济效益。生产率过高往往以牺牲模具寿命和铸件合格率为代价,总账经济效益可能较差。

⑵、确定正确的压铸参数。在保证铸件符合客户质量标准的前提下,应使压射速度、压射压力、合金温度更低 。这样,就有利于降低机器、模具的负荷,降低故障,提高使用寿命。根据压铸机特性、模具特性、铸件特性、压铸铝合金特性等腰三角形,确定快压速度、压力压力、增压压力、慢压行程、快压行程、冲头跟进距离、启动行程、保压时间、复位时间、合金温度、模具温度等。

⑶、使用水基涂料时,必须制定严格详细的喷涂工艺。涂料品牌、涂料与水的比例、模具各部位的喷涂量(或喷涂时间)和喷涂顺序、压缩空气压力、喷枪与成型表面的距离、喷涂方向与成型表面的角度等。

⑷、根据压铸模具的实际情况确定正确的模具冷却方案。正确的模具冷却方案对生产效率、铸件质量和模具寿命有很大的影响。方案应规定冷却水开户方法,压铸几个模次开始冷却,冷却水阀分几次开启到规定开度。点冷却系统的冷却强度应由压铸工艺工程师现场调整,通过喷涂达到模具热平衡。

⑸、规定不同滑动部位的不同润滑频率,如冲头、导柱、导套、抽芯机构、推杆、复位杆等。

⑹、制定各压铸件的压铸操作规程,并按规程对压铸工进行培训和监督。

⑺、根据模具的复杂性和新旧程度,确定适当的模具预防性维护周期。适当的模具预防性维护周期应为模具使用中未故障的压铸模量。模具使用中出现故障,不能继续生产,被迫维修,不是提倡的方法。

⑻、根据模具的复杂性、新旧程度和粘模的风险程度,确定模块消除应力周期(一般为5000-15000模次),以及是否需要进行表面处理。如氮化处理,氮化层深度。0.33,更大 0.55。

(二)实施正确的压铸操作压铸工应经过培训合格后上岗

⑴、严格执行压铸工作规程,严格控制 次模拟考试的循环时间,误差应小于10%。稳定的压铸循环时间对铸造厂的综合效益至关重要。它对产品质量稳定性、模具寿命和故障率有决定性的影响。

⑵、严格执行模具冷却方案,模具冷却是提高生产效率、铸件质量、模具寿命、减少模具故障的有效途径。然而,错误的水冷却操作会对模具造成致命的损坏。停止压铸生产,必须立即关闭冷却水。

⑶、浇柱撇潭、舀铝、浇柱动作规范,使舀入的金属液不含氧化皮,浇入压室的金属液至少波动。人工浇注量误差控制在2-3%以内。

⑷、清模时,及时清除留在分型面、型腔、型芯、浇道、溢流槽、排气管等处的金属肖积垢,防止模具表面坍塌,堵塞排气管,或造成合模不严。清模时,禁止使用钢制工具接触成型表面。

⑸、喷涂是最重要、最困难的压铸操作之一,必须严格按照喷涂工艺进行。喷涂不当会导致产品质量不稳定和模具早期损坏。

⑹、按规定及时润滑滑动部位。

⑺、随时注意合模紧度,经常检查模具压板的压紧情况和模具支架的支撑情况,防止模具在使用过程中下沉或坠落。

⑻、完成模具维护周期的模量,或在完成规定的生产批量后停止生产,保留最后一个压铸产品(更好 有浇筑和排水系统),并与模具一起进行维护。

关于手工压铸模具模型和手工压铸模具模型的介绍到此结束。你找到你需要的信息了吗?如果你想了解更多这方面的信息,记得收集并关注这个网站。